INTRODUCCIÓN

Los procesos de soldadura han evolucionado de

manera Para poder diseñar el módulo didáctico se tiene una fundamentación

científico técnica, para lo cual se hará mención a todos los dispositivos que

forman parte del lazo de control del módulo didáctico como son: sensor de

presión, sensor de caudal, PLC, variador de frecuencia, electroválvula, Touch

Panel, bomba centrífuga, diseño mecánico, estrategias de control. La

fundamentación generada es el pilar fundamental de la investigación y conocer

los principios de funcionamiento de cada equipo a utilizar en el diseño del

módulo y la correcta selección de los equipos. Según Harper (2013), los

procesos industriales varían su naturaleza, pero tienen algo en común, que se

requiere de control de algunas magnitudes físicas como son temperatura,

presión, flujo entre otras.

El sistema de control compara el valor de una

variable a controlar con un valor deseado y cuando existe desviación del

proceso existe una acción controladora sin que exista una intervención de una

persona (Roca, 2014). El sistema de control elemental consta de la unidad de

medida, indicador, registrador, elemento final de control y el proceso a

controlar (Gutiérrez & Iturralde, 2017). En su forma básica un lazo o bucle

de control se lo puede tomar como un sistema compuesto por el elemento de

medición, controlador, elemento de control final y el propio proceso, el

propósito es mantener el proceso estable, independientemente de desajustes y

perturbaciones que puedan existir (Kuphaldt, 2016).

El sistema de control a lazo abierto no dispone de

una retroalimentación dada por un sensor, la salida se ajusta de forma manual

con ayuda de un operador, en su defecto, el sistema de control lazo cerrado se

apoya de sensores para toma de muestras de la variable (Ardila, 2017), este

valor es comparado con la señal de ajuste y un controlador toma una acción para

que el sistema se mantenga cerca de la señal deseada (Harper, 2013). Según Moya

(2018), la importancia del comportamiento dinámico de los procesos que influye

mediante una variable física o química, la cual debe ser medida o controlada,

las variables más usadas en control de procesos son: temperatura, presiones,

caudales, velocidad, nivel, peso, humedad, conductividad, densidad,

concentración de un reactivo entre otras, las cuales son de naturaleza

dinámica, por lo que siempre ocurren variaciones y si no se toman acciones

oportunas, la calidad del producto y los índices de producción, no cumplirán

con las condiciones de diseño (Mesa et al., 2020).

Hay dos variables físicas que en fluidos son las

más usadas y controladas, estas son Presión y Caudal. Se puede definir el

caudal como la cantidad de fluido que circula a través de una sección por

unidad de tiempo, esta definición es válida para cualquier tipo de fluido

(Mott, 2006). Normalmente se identifica con el flujo volumétrico o volumen que

pasa por un área dada en la unidad de tiempo (PCE Instruments Chile SA, 2011).

La presión es definida como la fuerza ejercida por unidad de área, siendo

directamente proporcional a la fuerza adquirida (Cotos, 2019).

Estrategias de control de procesos

La operación automática de un sistema de control

permite el encendido, apagado, modulación, arranque secuencial de equipos

mecánicos y eléctricos para cumplir con el enfriamiento, calefacción,

ventilación del espacio, flujo de líquidos, niveles de tanques entre otros, que

a través de los controladores cumplen con los requerimientos del usuario final

en los procesos industriales (Ibarra et al., 2018).

Los controladores On-Off conocidos como no

progresivos, son los controles que sólo puede tomar dos posiciones: un

encendido o un apagado por ellos también se los denomina controladores de todo

o nada. Una desventaja del modo de encendido-apagado es el Start y Stop

habituales o repetitivas alrededor del valor del punto de Setpoint (Peralta

& Vargas, 2020). El control On-Off con histéresis, incorpora un retardo en

el cambio de la señal para disminuir la cantidad de conmutaciones, prolongando

la vida útil de los componentes, pero se tendrá una menor precisión en torno a

la referencia (DSI, 2016).

El control proporcional tiene como finalidad

amplificar la señal del error antes de ejecutarla al proceso, con este tipo de

control al aumentar la ganancia proporcional aumenta su velocidad y hace que

disminuya el error (Tecnología de Control, 2015). El control integral tiene

como función principal disminuir y tender a eliminar el error en estado estable

generado debido al modo proporcional, pero se generan oscilaciones en el

sistema que provocan que el sistema se ralentice (Thorsen et al., 2019)

El control derivado aproxima el error a cero y lo

corrige agregando amortiguamiento al sistema a una tasa igual a la tasa a la

que ocurre el error (MA’ARIF et al., 2021).

El control PID, no es más que la suma de las

acciones Proporcional, Integral y Derivativo, su uso en la industria es muy

frecuente, al aplicar este tipo de control aumenta la velocidad de respuesta,

la estabilidad y presión del sistema, siendo considerado como un control de

ajuste con predicción automática (Borase et al., 2020).

La Tabla 1, basada en (Ang et al., 2005),

identifica los efectos, las ventajas y desventajas de la aplicación de cada una

de las estrategias de control antes mencionados.

Tabla 1. Efectos, ventajas y desventajas de la aplicación de las diferentes

estrategias de control.

Material y métodos

Se utilizó un tipo de investigación

experimental, se inicia con la investigación de información sobre todos los

puntos que intervienen para el desarrollo del módulo didáctico previo a su

implementación, se parte del método deductivo con el cual se analiza la

información obtenida.

En cuanto a las técnicas fueron necesarias

la observación, el análisis documental y la experimentación, para poder

implementar el proyecto, consecutivamente efectuar pruebas y verificar el

funcionamiento.

Se emplea la metodología cuantitativa ya que

se aplica investigación todo sobre los equipos se pueden utilizar en el diseño

del módulo llegando a tener una máxima objetividad en ello y también se obtuvo

una metodología cualitativa ya que se requirió ver cuál fue la problemática

entorno al laboratorio de electromecánica, observando sus necesidades e

identificando que el módulo a implementarse ayudará a mejorar los conocimientos

teórico-prácticos.

Descripción del Sistema

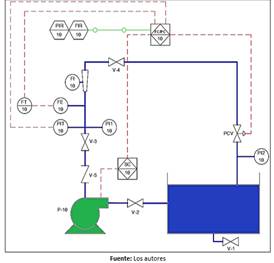

El módulo didáctico de control de procesos de

las dos variables manual y automático todo controlado desde un HMI programado

en la Touch Panel y vinculado por Ethernet al PLC, el módulo controla la

variable presión mediante un control PID y un control On/Off y el actuador que

entra a funcionamiento es la válvula de control con un flujo de caudal

constante al máximo de la bomba, para el control de la variable caudal se lo

realiza mediante un control PID sintonizado y el actuador que entra a

funcionamiento es el variador de frecuencia y la válvula de control debe estar

abierta al máximo, todo esto es controlado desde la pantalla Touch Panel.

Mecánicamente fue diseñado sobre una

estructura metálica para sujeción del tanque, bomba y demás elementos de la

tubería, consta con la instrumentación adecuada para las variables de proceso

de presión y caudal como es un transmisor de Presión de 4 a 20mA y un sensor de

pulsos para el paso del caudal. Los actuadores son una bomba centrífuga

controlada por un variador de frecuencia y una válvula proporcional para dejar

o no pasar el flujo de agua por la tubería.

Esquema del Sistema

El módulo didáctico viene representado en el

diagrama de bloques de la imagen 1 en donde se indica las dos variables que se

encuentran inmersa en el mismo y los modos de control manual y automático.

Figura 1. Diagrama de bloques del módulo didáctico.

En donde la nomenclatura del diagrama es la

siguiente:

PROCESO: Proceso

de caudal y presión en la tubería representado por la bomba centrífuga, el

tanque de almacenamiento, válvulas, accesorios y la conexión de la tubería

(1/2) que va desde el tanque a la bomba y desde la bomba hacia el tanque.

PLC:

Representa la Unidad de Control Lógica Programable (Siemens S7-1200 CPU 1214C y

módulo SM 1234 AI/AQ), dispositivo que se encarga de adquisición de datos,

control de las variables, gestionar las comunicaciones con el HMI y la PC.

HMI:

Representa la Interfaz Humano Máquina (KTP600 Basic), mediante la cual el

operador puede interactuar con los procesos, seleccionar el tipo de control e

ingresar el valor de Set Point que se desea en modo automático.

ECF VF:

Elemento de control final (Variador de Frecuencia), dispositivo que regula la

velocidad de la bomba de acuerdo a una señal de control, tiene como función

variar el caudal de agua que circula por la tubería.

ECF PV:

Elemento de control final (Válvula de control electroválvula), dispositivo que

regula el caudal de la tubería acuerdo a una señal de control, tiene como

función variar la presión que circula por la tubería.

Transmisor de Presión: Transmisor encargado de sensar la variable presión (Pressure

Transmitter), transmite mediante una señal estándar de corriente de 4 a 20 mA

al PLC.

Transmisor de Caudal: Representado por un caudalímetro que entrega un tren de pulsos y

esta frecuencia es transformada por un conversor F-V, transmite mediante una

señal estándar de corriente de 0 a 10V al PLC.

Diagrama de tuberías e instrumentación

(P&ID)

El diagrama P&ID del sistema se lo

muestra en la Figura 2.

Figura 2. Diagrama P&ID del módulo didáctico.

La nomenclatura utilizada en el diagrama

P&ID del módulo didáctico es la siguiente y se toma como lazo del proceso

al valor de 10 para seguir la nomenclatura del diagrama:

·

Bomba (P-10):

Bomba trifásica de 1HP, con la cual se da el proceso de impulsión y succión del

agua que circula por la tubería desde y hacia el tanque.

·

Válvulas de paso (V-1, V-2, V-3, V-4): Son válvulas de bola que se encuentran instaladas en la tubería,

V-1 ayuda a desfogar el agua dentro del tanque de almacenamiento cuando se

desea vaciarlo, V-2 impide el paso del agua a la bomba y puede ayudar en un

mantenimiento de la bomba conjuntamente con la válvula V3 y V-4 puede ser

utilizada como una perturbación del sistema.

·

Válvulas check (V-5): Válvula check instalada para protección y que el flujo no retorne

a la bomba

·

Elemento primario de flujo (FE-10): Caudalímetro utilizado como sensor de flujo de rueda de paletas,

ubicado en campo.

·

Transmisor de flujo (FT-10): Transmisor de flujo montado en el panel, instrumento que convierte

la señal dada por el sensor de flujo en frecuencia a una señal estándar de 0 a

10V.

·

Indicador de flujo (FI-10): Rotámetro instalado en la tubería para indicación del caudal que

está pasando por la tubería.

·

Indicador de presión (PI1-10 / PI2-10): Indicador de presión manométrica ubicado en campo para la

medición de la variable física de presión.

·

Transmisor indicador de presión (PIT 10): Transmisor de presión ubicado en el campo, instrumento que envía

una señal estándar de 4 a 20 mA.

·

Controlador de velocidad (SC-10): Variador de frecuencia Sinamics G110 ubicado en el panel, su

función es controlar la velocidad de la bomba acorde a una señal de control

variando de esta forma el caudal de agua que transita por la tubería.

·

Válvula de Control de Presión (PCV-10): Válvula de control de presión que recibe una señal del control de

0V a 10V para apertura proporcional de la misma.

·

Controlador de flujo y presión (FC/PC-10): PLC SIEMENS S7-1200 ubicado en el panel, encargado de controlar

los procesos de presión y caudal, el cual debe comunicarse con la Touch Panel.

·

Registrador indicador de presión (PIR-10): Touch Panel.KTP600 ubicado en el panel, es un interfaz humano

máquina con la finalidad de indicar los parámetros de presión y selección del

tipo de control manual-automático.

·

Registrador indicador de flujo (FIR-10): Touch Panel KTP600 ubicado en el panel, es un interfaz humano

máquina con la finalidad de indicar los parámetros de flujo y selección del

tipo de control manual-automático.

Resultados y discusión

A manera de comprobar el funcionamiento de

los lazos, se realizaron varias pruebas, para comprobar el funcionamiento del

proceso controlado por el PID, variando las constantes entregadas por el Auto-tuning

PID Control, diferenciando los tipos de control P, PI, PID para comparar las

respuestas en estado estable e incluso con perturbaciones.

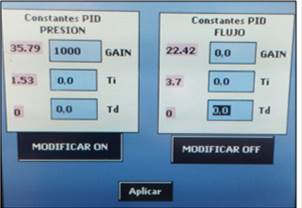

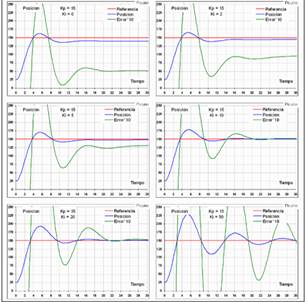

Prueba de control Proporcional

En el control proporcional se obtuvieron los

siguientes resultados ingresando los datos Kp=1000, Ti=0 y Td=0, como se indica

en la Figura 3.

Figura 3. Parámetros control P.

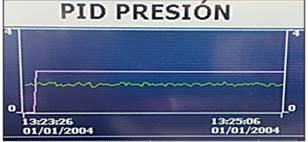

El set point ingresado es de 2 bar, el valor

proceso que se estabilizo fue de 1,85 bar teniendo un error de estado estable

de 0.15 bar, alejados del SP, como se puede observar en la Figura 4.

Figura 4. Grafica de tendencia de control P

Figura 5. Respuesta de control P.

El resultado del error comparado con la Figura

5, muestra que el nivel proporcional seleccionado es intermedio, no presenta

muchas perturbaciones, pero su exactitud no es alta.

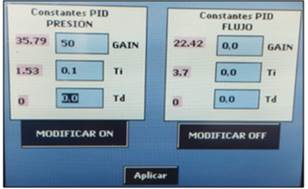

Prueba de control Proporcional Integral

(PI)

En el control proporcional integral se

obtuvieron los siguientes resultados ingresando los datos Kp=50, Ti=0,1 y Td=0,

como se indica en la Figura 6.

Figura 6. Parámetros de control PI.

Al ingresar estos valores, se puede observar

el comportamiento teórico de la variable Ti, mientras más alta es el error va

disminuyendo, esto sumado con la acción proporcional Kp=50, se acerca

rápidamente al SP con menos error en el estado estable, existe aumento en la

inestabilidad del sistema, pero el sistema responde de manera rápida y exacta,

como muestra la tendencia de la Figura 7.

Figura 7. Grafica de tendencia de control PI.

El resultado del error comparado con la Figura

8, muestra que el nivel integral seleccionado es medio, no presenta muchas

perturbaciones, y mejora la exactitud sumada a la acción proporcional.

Figura 8. Respuesta de control PI.

Prueba de control PID

Para poder realizar el control PID primero se

ingresaron los parámetros de ganancia proporcional, tiempo integral y tiempo

derivativo, para que le controlador comienza a interactuar con el proceso, como

se indica en la imagen 9.

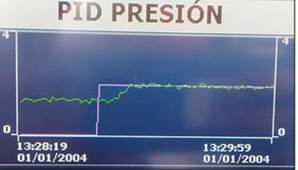

Con los parámetros ingresados el controlador

llega al set point un poco más lento que el control PI como se indica en la Figura

9, su precisión es alta, al existir ruido en el sistema, el uso de la acción

derivativa hace que aumente las perturbaciones del sistema y lo haga inestable.

Figura 9. Tendencia del proceso de control PID de presión.

Prueba de control PID con perturbaciones

Para poder realizar una perturbación en el

módulo se procede a cerrar la válvula V4 unos 45 grados aproximadamente como se

indica en la Figura 10.

Figura 10. Posición de válvula V4 para perturbación.

Con la perturbación generada se obtendrá la

gráfica de la Figura 11 en donde se puede apreciar que el valor del process

value se altera por el cierre del que detecta una perturbación y el control PID

tiende a corregir y estabilizarse después de un determinado tiempo al valor del

set point.

Figura 11. Tendencia del proceso frente a una perturbación.

El tiempo de respuesta es rápido, con una

acción proporcional alta, con bajo error. El sistema se estabiliza luego de 3s

de iniciada la perturbación, haciendo de esta variable controlada con las tres

constantes colocadas.

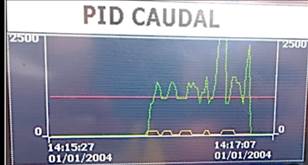

Prueba de control On-Off

El control On-Off prende y apaga a la bomba

cuando se aproxima al valor del set point y el resultado se puede observar en

la Figura 12.

Figura 12. Posición de válvula V4para perturbación.

Control Seleccionado.

Debido a la presencia de mucho ruido en el

sistema, hace ineficiente el uso de la contante derivativa para el PID, porque

provoca inestabilidad en respuestas a perturbaciones y en estado estacionario.

Para poder realizar el control PI primero se ingresan los parámetros de

ganancia proporcional, tiempo integral y tiempo derivativo, para que le

controlador comienza a interactuar con el proceso, para lo cual y usando el

Auto-tuning PID Control propio de Siemens, se obtuvieron los siguientes valores

de las constantes PI para la variable de proceso “Presión”:

·

GAIN: 23

·

Ti: 3.1

·

Td: 0

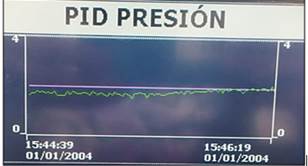

Una vez ingresados los parámetros del

controlador se procede a probar el funcionamiento para ello se ingresa un valor

de set point deseado, inmediatamente el controlador empieza actuar sobre el

actuador para poder llegar al valor que se desea y se lo puede observar en la

siguiente Imagen, tanto en la Pantalla de tendencias, la pantalla del P&ID

y en el transmisor se observa el valor que se ingresó en el set point, como se

indica en la Figura 13, haciendo de esta variable de procesos controlada por el

módulo.

Figura 13. Tendencia de proceso de control de presión

Conclusiones

En

el módulo didáctico se puede comprobar de forma práctica todos los conceptos de

instrumentación y control de dos variables que se investigaron y a su vez todos

los equipos y componentes que se utilizaron bajo los requerimientos técnicos

que existen a nivel industrial y del laboratorio. El módulo didáctico diseñado

en planos y con especificaciones técnicas cumple con todos los requerimientos

para el manejo de las variables de presión y caudal en la tubería.

El

módulo didáctico fue construido para el área de Instrumentación Industrial con

equipos industriales como son: PLC Siemens, Variador Siemens, Bomba, Touch

Panel Siemens y transmisor de Presión, es una alternativa de bajo costo con

prestaciones necesarias para que los estudiantes puedan realizar diferentes

prácticas en el área de control e instrumentación.

Después

de realizar las pruebas del controlador PID con todas sus variantes como son

controlador P, controlador PI y controlador PD, el controlador PI es el que

mejor desempeño cumple con la variable de Presión para lo cual se ingresaron

las constantes de Kp= 23, Ti=3.1 y Td =0 y con ello el valor de la variable del

proceso llega al set point deseado sin tener oscilaciones ni sobre impulsos y

un tiempo de establecimiento menor a los segundos a 3 segundos, con una

respuesta rápida y estable.

Al

implementar las estrategias de control, el control On-Off para este tipo de

procesos rápidos no fue muy eficiente ya que los elementos de control final se

prenden y apagan con muchas interacciones lo que puede conllevar a que los

equipos se puedan quemar más rápido.

Referencias bibliográficas

Ang, K. H., Chong, G., & Li, Y. (2005). PID control system

analysis, design, and technology. IEEE Transactions on Control Systems

Technology, 13(4). https://doi.org/10.1109/TCST.2005.847331

Ardila, O. P. (2017). Estado actual y futuro de la ingeniería de

control. Puente, 4(2).

Borase, R. P., Maghade, D. K., Sondkar, S. Y., & Pawar, S. N.

(2020). A

review of PID control, tuning methods and applications. In International

Journal of Dynamics and Control. https://doi.org/10.1007/s40435-020-00665-4

Cotos, R. (2019). Mecánica de fluidos. Impulsión de fluidos. In

Mecánica De Fluidos.

DSI. (2016). Introducción a Los Controladores Lógicos

Programables. Departamento de Sistema Informático.

Gutiérrez, M., & Iturralde, S. (2017). Fundamentos Básicos de

Instrumentación y Control.

Harper, E. (2013). El ABC de la Instrumentación en el control de

procesos industriales. Limusa.

Ibarra, D. G., Cadavid, A. N., & Rojas, J. G. (2018).

MODELADO. In Estimación de canal MIMO en ondas milimétricas mediante motores de

juegos y aceleración por Hardware. https://doi.org/10.2307/j.ctv1t8c0x.8

Kuphaldt, T. R. (2016). “Lessons In Industrial Instrumentation,

version 2.33.”

MA’ARIF, A., ISTIARNO, R., & SUNARDI, S. (2021). Kontrol

Proporsional Integral Derivatif (PID) pada Kecepatan Sudut Motor DC dengan

Pemodelan Identifikasi Sistem dan Tuning. ELKOMIKA: Jurnal Teknik Energi

Elektrik, Teknik Telekomunikasi, & Teknik Elektronika, 9(2).

https://doi.org/10.26760/elkomika.v9i2.374

Mesa, F., Ospina-Ospina, R., & Correa-Velez, G. (2020).

Estimación de variables de estado (LA y LC) en sistemas de control. Revista UIS

Ingenierías, 20(1). https://doi.org/10.18273/revuin.v20n1-2021010

Mott, R. L. (2006). Applied fluid mechanics. Prentice Hall.

Moya, S. (2018). Conceptos Básicos: Sistemas de Control | ISA

Sección Central México. Revista InTech México Automatización, 1.

Pardo, C. (2022). Picuino. https://www.picuino.com/es/control-pid.html

PCE Instruments Chile SA. (2011). Manómetro. Uso y Funcionamiento,

I.

Tecnología de Control. (2015). SISTEMA DE CONTROL DE LAZO ABIERTO

Y LAZO CERRADO. SISTEMA DE CONTROL DE LAZO ABIERTO Y LAZO CERRADO.

Thorsen, K., Drengstig, T., & Ruoff, P. (2019). The effect of integral

control in oscillatory and chaotic reaction kinetic networks. Physica D:

Nonlinear Phenomena, 393. https://doi.org/10.1016/j.physd.2019.01.002

,

Johnatan Israel Corrales Bonilla2

,

Francisco Saúl Alcocer Salazar2

,

Paco Jovanni Vásquez Carrera2